Planta-piloto testará processo único para recuperar as substâncias químicas das principais opções de dispositivos disponíveis no mercado

Por Domingos Zaparolli – Revista Pesquisa FAPESP | Uma unidade-piloto de reciclagem de baterias de íons-lítio pioneira no país que utiliza uma técnica conhecida como hidrometalurgia flexível está prevista para entrar em operação ainda este ano. A tecnologia foi desenvolvida por pesquisadores do Laboratório de Reciclagem, Tratamento de Resíduos e Extração (Larex) do Departamento de Engenharia Química da Escola Politécnica da Universidade de São Paulo (Poli-USP) em parceria com a Tupy, multinacional de origem brasileira de componentes estruturais em ferro fundido.

A hidrometalurgia é um processo de separação de metais em meio aquoso, geralmente com o emprego de soluções químicas, realizado em baixa temperatura. Trata-se de uma alternativa ao sistema tradicional usado para reciclagem de baterias baseado na pirometalurgia, técnica na qual os metais são aquecidos em temperaturas acima de mil graus Celsius (ºC), o que demanda grande gasto de energia e gera mais gases tóxicos como resíduo.

O uso da técnica para reciclar baterias de íons-lítio é um procedimento recente. Encontra-se em aperfeiçoamento em vários centros de pesquisa no mundo e ainda tem poucas aplicações em escala industrial. A unidade-piloto brasileira será instalada no Instituto de Pesquisas Tecnológicas (IPT), em São Paulo.

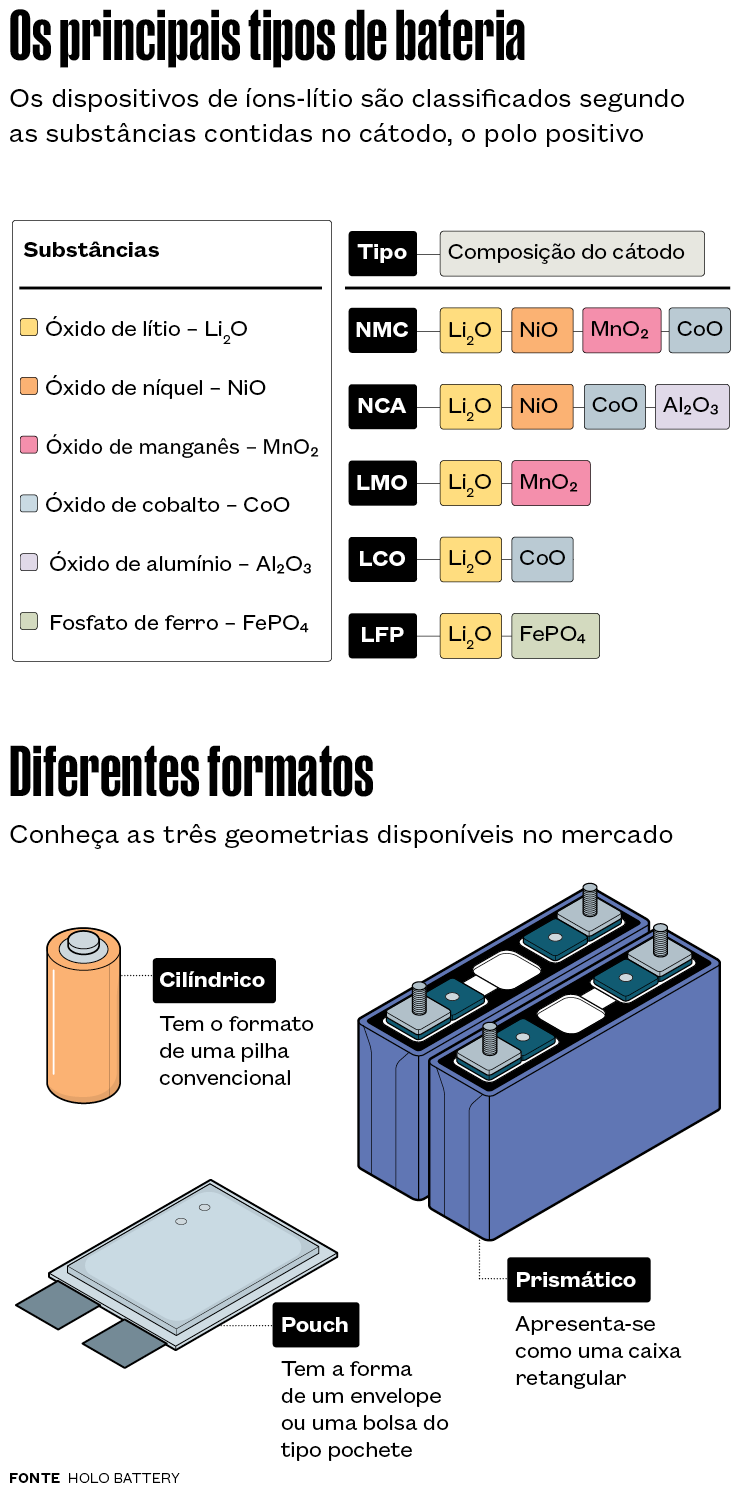

“A importância da tecnologia que será testada está no fato de a hidrometalurgia ser flexível. É capaz de recuperar, em um único processo, diversas substâncias químicas que compõem as diferentes versões de baterias de íons-lítio disponíveis no mercado [ver infográfico abaixo]”, diz o engenheiro mecânico André Ferrarese, diretor de Pesquisa e Desenvolvimento Disruptivo da Tupy. As primeiras pesquisas realizadas na USP foram financiadas pela FAPESP. O projeto da Tupy recebeu apoio da Financiadora de Estudos e Projetos (Finep) e da Empresa Brasileira de Pesquisa e Inovação Industrial (Embrapii). As soluções tecnológicas conhecidas de hidrometalurgia para reciclagem de baterias não são universais, já que cada tipo de bateria tem composição química diferente, demandando um processo específico.

Imagem: Alexandre Affonso / Revista Pesquisa FAPESP

A metodologia de reciclagem tem início com a desmontagem do pacote de bateria, o pack no jargão dos especialistas. Ele é formado por um conjunto de pequenas pilhas, chamadas de células, onde estão os dois polos da bateria que estabelecem uma corrente elétrica, o ânodo (polo negativo) e o cátodo (polo positivo). Como as células apresentam desgaste desigual, as que estão em bom estado podem ser reaproveitadas em novos packs e comercializadas como baterias de segunda vida.

As células desgastadas, por sua vez, são encaminhadas a um processo de moagem e separação mecânica ou magnética para a retirada do plástico e dos componentes eletrônicos e metálicos, como aço, alumínio, grafite e cobre contidos em seu invólucro. Esses materiais são enviados para as respectivas cadeias de reciclagem já estabelecidas.

Em artigo publicado em 2024 no periódico científico Industrial & Engineering Chemistry Research, a equipe do Larex, responsável pelo desenvolvimento do projeto, apresenta uma rota de processamento físico integrada para a etapa de desmontagem dos três diferentes formatos geométricos – cilíndrico, prismático e pouch (bolsa tipo pochete) – de baterias existentes no mercado.

Após a moagem e a separação de materiais básicos, o que sobra é um pó escuro, conhecido como black mass, formado pela mistura de óxidos metálicos de alto valor que integram o ânodo e o cátodo. Esse material, composto dos óxidos de lítio (Li₂O), níquel (NiO), cobalto (CoO), manganês (MnO₂), entre outras substâncias, é o alvo principal da reciclagem. A técnica de hidrometalurgia desenvolvida no Larex tem início com um processo de diluição do black mass por lixiviação com ácido sulfúrico, informa o engenheiro metalurgista e professor da Poli-USP Jorge Alberto Soares Tenório, coordenador do Larex e do projeto com a professora Denise Espinosa. Lixiviação é o processo de extração de uma substância de um meio sólido por sua contínua dissolução em meio aquoso.

Na etapa seguinte, o material passa por uma sequência de diferentes tipos de reatores com um conjunto de reagentes químicos específicos para cada óxido metálico. Os reagentes orgânicos e inorgânicos selecionados, os parâmetros de cada etapa e a sequência de reatores tornam o processo hidrometalúrgico universal e capaz de lidar com os diferentes tipos de baterias de íons de lítio.

O nível de pureza dos materiais recuperados no processo gira em torno de 90%. Nesse patamar, os metais podem ser reutilizados em várias aplicações industriais. Como as baterias de íons-lítio demandam um grau de pureza superior a 99%, explica Ferrarese, o reaproveitamento do material reciclado em novos dispositivos torna-se viável por meio de sua mistura de pequenas dosagens com metais virgens.

Os testes que serão realizados na unidade-piloto têm dois objetivos. Um é o aumento da escala produtiva para a casa de 300 litros (L) por lote de reciclagem. Nas operações em bancada laboratorial, o patamar máximo foi de 50 L por lote. A outra meta é testar um fluxo contínuo do material em cada etapa do processo. Em laboratório, a transferência do material entre cada reator é feita de forma manual.

A planta experimental também será uma unidade de demonstração industrial. “Quando finalizada, pretendemos comercializar a solução no Brasil e no exterior”, diz Ferrarese. A Tupy relaciona entre seus clientes fabricantes globais de máquinas, veículos e equipamentos. O material reciclado na unidade do IPT deverá ser utilizado na primeira planta-piloto de produção de baterias de lítio do país, em fase de construção.

Baterias de íons-lítio são utilizadas em veículos elétricos, smartphones, notebooks e outros equipamentos eletrônicos. Calcula-se que as baterias que empregam insumos reciclados por hidrometalurgia usando apenas reagentes inorgânicos, como é o caso do processo criado no Larex, apresentam uma pegada de carbono 30% menor em comparação com as que usam substâncias minerais virgens.

Outros dois projetos de reciclagem de baterias de íons-lítio são desenvolvidos pelo Center for Advanced and Sustainable Technologies (Cast), da Universidade Estadual Paulista (Unesp), campus de São João da Boa Vista (ver Pesquisa FAPESP nº 332). Um deles adota a técnica de hidrometalurgia convencional voltada às baterias do tipo LCO (óxidos de lítio e cobalto) e NMC (óxidos de lítio, níquel, manganês e cobalto). Uma particularidade do trabalho é o emprego de apenas reagentes químicos orgânicos a fim de minimizar impactos ambientais. A pesquisa teve apoio da Embraer e do programa Pesquisa em Parceria para Inovação Tecnológica (Pite), da FAPESP.

Pesquisador da Unesp segura bateria de lítio em processo de reciclagem | Foto: Léo Ramos Chaves / Revista Pesquisa FAPESP

Segundo o engenheiro ambiental José Augusto de Oliveira, coordenador do Cast, a pesquisa foi validada em unidade-piloto, proporcionando elevada taxa de recuperação dos metais, na casa de 90% para o óxido de lítio, com 98% de pureza. Gerou um depósito de patente no Instituto Nacional da Propriedade Industrial (INPI) em 2020 e um artigo publicado em 2021 na revista Resources, Conservation and Recycling.

O outro processo do Cast adota uma técnica inovadora de hidrometalurgia que utiliza água em condição supercrítica (ScW) como solvente para recuperar os óxidos metálicos. O estado supercrítico é alcançado quando a água é submetida a uma temperatura superior a 374 ºC e a uma pressão de 240 atmosferas (atm).

De acordo com o engenheiro químico Lúcio Cardozo Filho, pesquisador do Cast responsável pelo projeto, os resultados preliminares apresentaram uma eficiência na recuperação de metais utilizados nas baterias tipo LCO e NMC acima de 90%, como demonstrado em artigos publicados em 2024 nas revistas Chemosphere e Environmental Pollution.

“A relevância dos resultados tem despertado o interesse da comunidade científica internacional, resultando em colaborações com vários grupos”, relata Cardozo. O Instituto Real de Tecnologia de Melbourne, da Austrália, e a Universidade de Cádiz, da Espanha, estabeleceram parcerias com a Unesp para desenvolver projetos na área. Há cooperação também com as universidades federais de Goiás (UFG) e Minas Gerais (UFMG) e a Estadual de Campinas (Unicamp).

Um reator semipiloto hidrotérmico que usa a água supercrítica para recuperar metais críticos está em testes finais no Laboratório de Tecnologia Supercrítica e Equilíbrio de Fases no Departamento de Engenharia Química da Universidade Estadual de Maringá (UEM), no Paraná. Os testes preliminares, informa Cardozo, comprovam os resultados obtidos em escala de laboratório. Se tudo der certo, o desafio seguinte será escalonar a produção para a escala industrial.

Este texto foi originalmente publicado pela Revista Pesquisa FAPESP, de acordo com a licença CC BY-SA 4.0. Este artigo não necessariamente representa a opinião do Portal eCycle.