A produção de cimento, embora importante e fundamental na sociedade, causa impactos significativos. Entenda o processo

O cimento pode ser considerado um recurso que revolucionou a história da engenharia e a maneira como cidades passaram a se desenvolver. Residências, praças, edifícios, estádios e praticamente quaisquer tipos de construções contam com essa substância como um dos seus materiais básicos. Mas você já se perguntou como se dá o processo de produção de cimento e como fazer para reduzir seus impactos?

A fabricação de cimento não é simples e requer muita energia e diferentes mecanismos. Utilizado como agente aglomerante, as principais matérias-primas presentes em sua composição são o calcário e a argila. Ambos encontrados, ainda em excesso, e extraídos da natureza.

Assim, pode-se considerar que os sítios destinados para a sua produção são constituídos por duas grandes atividades: a mineração de calcário e a fabricação de cimento. As instalações das fábricas costumam ser próximas aos locais de extração do calcário para facilitar o transporte da matéria-prima pesada até a área industrial.

A atividade de mineração da rocha calcária é realizada em grandes pedreiras mecanizadas a céu aberto. E, após serem extraídas, as rochas são desmontadas e reduzidas com explosivos para terem uma granulometria adequada.

Etapas da fabricação

O processo tecnológico de produção de cimento implantado na maioria das indústrias brasileiras é conhecido como processo via seca e é constituído, principalmente, das seguintes etapas:

- Moagem e homogeneização das matérias-primas (obtenção da farinha crua)

- Clinquerização da farinha crua em fornos rotativos (produção do clínquer) e posterior resfriamento do clínquer

- Moagem do clínquer para e adição de gesso para obtenção do cimento

- Ensacamento e expedição do produto final

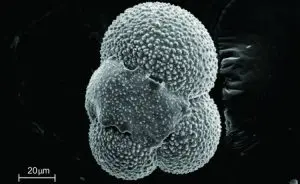

Em primeiro lugar, as matérias primas – calcário (94%), a argila (4%) e quantidades menores de óxidos de ferro e alumínio (2%) – são moídas e misturadas até a obtenção de um pó fino (farinha crua). Em seguida, esse material é introduzido em um forno rotativo onde é aquecido até uma temperatura de 1500 °C, antes de ser subitamente resfriado por rajadas de ar. Assim é produzido o clínquer, material básico necessário para a fabricação do cimento. O material obtido (clínquer) é misturado com gesso (gipsita) e outras adições (como calcário, pozolana ou escória) dando origem aos diversos tipos de cimento que são, por fim, ensacados para que possam ser comercializados.

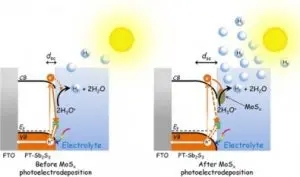

Esse processo exige um alto consumo de energia , seja na forma de energia térmica (calor), por meio de combustíveis utilizados para aquecer os fornos rotativos para a produção de clínquer, seja na forma de energia elétrica, consumida em todo o processo industrial para movimentar máquinas, fazer girar os fornos rotativos e os moinhos. A maior parte desse consumo, porém, é referente ao gasto de energia térmica durante a queima dos combustíveis.

Os combustíveis que alimentam os fornos são, na maior parte das vezes, de fontes não renováveis, como o petróleo e o carvão. Dentre os combustíveis mais utilizados se destacam alguns sólidos, como o coque do petróleo e a gasolina, e alguns gasosos, como o gás natural e outros derivados do carvão mineral.

O coque de petróleo é a principal fonte de energia na indústria cimenteira, sendo o principal combustível utilizado no forno rotativo de clínquer. É um material granular negro e brilhante constituído principalmente por carbono (90 a 95%), mas também costuma apresentar um teor expressivo de enxofre (cerca de 5%). O motivo desse combustível ser muito utilizado se deve ao seu elevado poder calorífico associado com o baixo custo de aquisição.

Além desses combustíveis tradicionais, também podem ser aproveitados resíduos e rejeitos industriais e de biomassa, carvão vegetal e resíduos agrícolas para alimentar os fornos.

Impactos ambientais

As fábricas de cimento acabam poluindo o ambiente e são responsáveis por impactos ambientais relevantes.

E, apesar do processo de fabricação desse material não produzir resíduos sólidos diretamente, já que as cinzas provenientes da queima dos combustíveis no forno rotativo são normalmente incorporadas no próprio clínquer, há uma alta emissão de poluentes gasosos e material particulado.

Dessa maneira, os principais impactos são provocados pela emissão dos gases poluentes provenientes dessa queima. Um exemplo é a alta emissão de dióxido de carbono (CO2), um dos principais gases que desequilibram o efeito estufa.

Sob a orientação do World Business Council for Sustainable Development (WBCSD – Conselho Empresarial Mundial para o Desenvolvimento Sustentável), a Cement Sustainable Initiative (CSI – Iniciativa para a Sustentabilidade do Cimento) encomendou um vasto programa de pesquisa sobre o impacto da indústria do cimento em nível mundial e trabalhou para desenvolver um plano de ação, de modo a encontrar formas para melhorar a sustentabilidade da produção do cimento.

As cimenteiras são responsáveis por cerca de 5% da emissão global de dióxido de carbono (CO2), de fonte antrópica, liberado anualmente na atmosfera. Estima-se que, na produção de uma tonelada de clínquer, seja produzida uma tonelada de CO2, contribuindo em grande parte para o aumento do efeito estufa, segundo estudo.

No processo de fabricação do cimento também podem ser liberados o óxido de enxofre, óxido de nitrogênio, monóxido de carbono e compostos de chumbo, sendo todos eles poluentes.

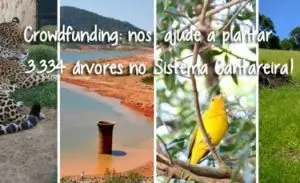

Além disso, durante a primeira etapa de extração das matérias-primas, também podem ocorrer impactos físicos, como desmoronamentos nas pedreiras de calcário e erosões devido às vibrações produzidas no terreno. E a extração de argila em rios pode causar o aprofundamento desses cursos d’água, diminuindo a quantidade de água nos leitos e atrapalhando os habitats ali existentes, o que diminui a biodiversidade de diversas regiões.

Alternativas para reduzir impactos

A previsão é que a produção de cimento continue a crescer nos próximos anos, o que aumentaria, por consequência, as emissões totais de CO2 no mundo. Para evitar esse quadro, é necessário que o processo produtivo sofra alterações, já que dificilmente a demanda por cimento irá diminuir.

O plano de ação da CSI, citado anteriormente, elenca alguma opções para viabilizar a sustentabilidade na produção de cimento:

- Alteração de plantas fabris, de modo a haver captura do carbono emitido;

- Utilização unicamente da via seca no processo de produção, exigindo menor alimentação do forno;

- Reaproveitamento de resíduos industriais e agrícolas para alimentação do forno, em vez de usar combustíveis fósseis (coprocessamento);

- Substituição parcial, em construções, do cimento por outros materiais;

- Alteração da formulação do cimento para que sua produção libere menor quantidade de CO2.

Essas atitudes precisariam ser tomadas pelas produtoras do material. A escolha por modelos de cimento que se baseiem nessas práticas e a pressão sobre governo e empresas para que se regulamente uma legislação sustentável para o setor são métodos de tentar alterar o rumo atual. O cimento, como já foi dito, é fundamental para a “construção” da sociedade que conhecemos hoje. Portanto, não devemos demonizá-lo, mas procurar alternativas em larga escala para que seus impactos sejam diminuídos e alternativas mais sustentáveis possam ser desenvolvidas.