O cimento é o principal material encontrado em obras de construção civil. Embora essencial, a sua confecção oferece riscos à saúde e ao meio ambiente

O cimento é um dos produtos mais utilizados ao redor do mundo. Pode-se dizer que este material revolucionou a história da engenharia e a maneira como as cidades passaram a se estruturar.

Basicamente, o cimento é um pó fino com propriedades aglomerantes, aglutinantes ou ligantes, que se enrijece ao entrar em contato com a água. Depois de endurecido, mesmo que seja novamente submetido a ação da água, esse material não volta a se decompor.

Suas principais matérias-primas são: o calcário, a argila, e quantidades menores de óxidos de ferro e alumínio. Esses elementos são utilizados para a produção do clínquer – material básico para a fabricação do cimento, o gesso (gipsita) e outras adições (como pozolana ou escória de fornos).

Normalmente, quando se fala em cimento também se fala em concreto. Ambos são materiais indispensáveis na construção civil. Mas você saberia dizer qual a diferença entre esses dois materiais?

O cimento é um pó fino, com propriedades aglutinantes, que pode ser utilizado para diversos fins. Alguns desses objetivos são a composição de argamassa, reboco de parede, fabricação de concreto, etc.

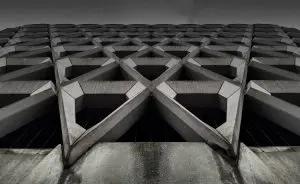

O concreto é um composto, muito empregado na construção civil, que utiliza o cimento como um dos seus principais componentes. Esse fator confere a ele as propriedades de rigidez e aglutinação necessárias. Além do cimento, outros materiais presentes na composição do concreto são água, areia e pedra.

Origem do cimento

Cimento é uma palavra originada do latim ‘caementu’, que designava, na Roma antiga, uma espécie de pedra natural de rochedos.

Historiadores supõem que o homem primitivo, da Idade da Pedra, já possuía o conhecimento do material com propriedades aglomerantes semelhantes ao cimento. Acredita-se que esses seres humanos observavam parte dessas pedras se transformarem em um pó. Depois de acenderem suas fogueiras junto das pedras de calcário e gesso. Quando o material era hidratado pelo sereno da noite, convertia-se novamente em pedra.

Desenvolvimento do cimento moderno

Em 1756, foi dado o primeiro passo rumo ao desenvolvimento do cimento moderno, pelo inglês John Smeaton. Ele conseguiu obter um produto resistente por meio de calcinação de calcários moles e argilosos.

Foi apenas em 1824, que o construtor inglês Joseph Aspdin queimou conjuntamente pedras calcárias e argila. Assim, transformando-as em um pó fino, muito similar ao cimento moderno.

Quando a água era adicionada a esse pó, era obtida uma mistura. E após secar, tornava-se tão dura quanto pedra, não se dissolvendo em água. Essa descoberta foi patenteada com o nome de “cimento Portland”. Isso se deu por apresentar cor e propriedades de durabilidade e solidez semelhantes às rochas da ilha britânica de Portland.

A formulação do cimento Portland é a mais usada e difundida no mundo inteiro até os dias de hoje. Dentro desta formulação existem diferentes tipos de cimento, como o CP-I (Cimento Portland Comum), CP-II (Portland Composto), CP-III (Portland de Alto-forno), CP-IV (Portland Pozolânico), CP-V (Portland de Alta Resistência Inicial), RS (Portland Resistente a Sulfatos), CPB (Portland Branco) e BC (Portland de Baixo Calor de Hidratação).

Surgimento do cimento no Brasil

No Brasil, as primeiras experiências relativas à fabricação do cimento Portland ocorreram por volta de 1888. O comendador Antônio Proost Rodovalho, instalou a primeira fábrica em sua fazenda, em Santo Antônio (SP). Ela foi seguida da instalação de uma nova fábrica na ilha Tiriri (PB), em 1892. No ano de 1912, o governo do Espírito Santo fundou sua própria fábrica na cidade de Cachoeiro do Itapemirim.

Porém, essas ações não passaram de tentativas, que culminaram, em 1924, na implantação de uma fábrica, pela Companhia Brasileira de Cimento Portland, em Perus (SP). A construção pode ser considerada como o marco da implantação da indústria brasileira de cimento.

As primeiras toneladas foram produzidas e colocadas no mercado em 1926. Até então, o consumo de cimento no país dependia exclusivamente do produto importado. Dessa maneira, a partir da data citada, a produção nacional foi gradativamente elevada com a implantação de novas fábricas. Ela também contou com a participação de produtos importados diminuiu nas décadas seguintes, até praticamente desaparecer nos dias atuais.

Riscos ao meio ambiente e à saúde humana do cimento

Os principais impactos ambientais têm relação com o processo de produção do cimento. As fábricas desse material acabam poluindo o ambiente e são responsáveis por impactos relevantes.

Apesar do processo de fabricação desse material não produzir resíduos sólidos diretamente, há uma alta emissão de poluentes gasosos e material particulado. Isso se dá pelas cinzas provenientes da queima dos combustíveis nas cimenteiras, que normalmente são reaproveitadas no próprio processo.

Dessa maneira, os principais impactos são provocados pela emissão dos gases poluentes provenientes desses combustíveis. Um exemplo é a alta emissão de dióxido de carbono (CO2), um dos principais gases que desequilibram o efeito estufa. Leia mais a respeito dos impactos ambientais causados durante a produção do cimento na matéria:

Além desses impactos ambientais, o cimento também pode apresentar riscos à saúde humana. A utilização do cimento sem o uso de equipamentos de proteção adequados pode proporcionar sérios danos à saúde. Segundo o estudo, o cimento é classificado como ‘material irritante’, reagindo quando em contato com a pele, olhos e vias respiratórias.

O cimento reage em contato com a pele por conta da umidade (transpiração do corpo), após contato prolongado. Ocorre a liberação de calor, devido à reação do cimento em contato com superfície líquida, provocando lesões. Além disso, é comum observar a ação alcalina do cimento sobre, principalmente, as mãos e pés dos operários da construção civil. O cimento exerce um efeito abrasivo sobre a camada córnea da pele, provocando lesões como: vermelhidão, inchaço, bolhas e fissuras.

Os cuidados devem ser redobrados com a sensibilidade dos olhos. Isso porque o cimento pode causar irritações conjuntivas e até mesmo lesões mais graves e irreversíveis como a cegueira.

Cimento: Inalação de poeiras

Outros riscos à saúde estão relacionados à inalação de poeiras deste material. O tempo de exposição à poeira, sem os métodos de segurança necessários, é um fator agravante neste processo. Segundo pesquisas, estima-se que o período entre dez a 20 anos de exposição a essas poeiras são suficientes para o desenvolvimento de doenças pulmonares. Essas doenças são resultantes da acumulação, por inalação, de partículas sólidas nos pulmões.

Com o passar dos anos, a poeira inalada permanece depositada nos pulmões, criando um quadro de fibrose, ou o endurecimento do tecido pulmonar. Isso faz com que a capacidade elástica dos pulmões possa ser comprometida.

Alternativas ao cimento e Inovações

A previsão é que a produção e necessidade de cimento continue a crescer nos próximos anos. Isso aumentaria, por consequência, as emissões totais de gases do efeito estufa, como o CO2.

Para evitar, ou ao menos minimizar esse quadro, é vital pensar em alternativas e inovações apropriadas para a produção e o consumo de cimento. Já que dificilmente a demanda por esse material irá diminuir. A seguir, apresentamos algumas alternativas e inovações:

Estruturas metálicas

Atualmente já existem diversas construções que utilizam estruturas metálicas.

Se compararmos a relação custo/benefício desse tipo de construção, com o do concreto armado (concreto + ferro), vamos obter vantagens e desvantagens, como:

Em relação à estrutura, enquanto a de concreto deve ser produzida toda na obra, a metálica é apenas montada. Por isso, a sua produção é feita em fábrica, o que agiliza o processo.

A mão-de-obra utilizada em obras com estruturas metálicas é bem menor do que a utilizada nas de concreto armado. Embora as estruturas metálicas exijam mão-de-obra mais especializada. Erros são, por vezes, admissíveis e corrigidos quando tratamos de estruturas de concreto. Porém, erros na estrutura metálica devem ser nulos.

O peso da estrutura metálica é menor do que a estrutura de concreto armado, o que alivia a tensão nas vigas e colunas.

Quanto à resistência dessas estruturas, são equivalentes.Em relação aos prazos de obra, a estrutura metálica apresenta mais vantagens. Afinal, as etapas de obra podem ser executadas simultaneamente, ao contrário das estruturas em concreto armado.

Quanto ao isolamento térmico, as estruturas em concreto armado levam vantagem em relação às estruturas metálicas. Pois estruturas metálicas superaquecem no verão e esfriam demais no inverno, diferentemente das estruturas de concreto, que acabam sendo mais aconchegantes e confortáveis.

Por fim, as estruturas de concreto apresentam uma grande vantagem em relação às estruturas metálicas na proteção contra incêndios. Fato este que parece justificar a ainda grande utilização de estruturas em concreto armado.

Uso de madeira certificada

Existem diferentes iniciativas que defendem o uso da madeira certificada na construção civil para substituir estruturas feitas de concreto. São muitos os fatores positivos defendidos para essa prática. Como o fato da madeira ser um recurso renovável, diminuir a quantidade de gases de efeito estufa e ser um material resistente e facilmente reutilizável.

Confira abaixo a animação disponibilizada pela organização não governamental WWF-Brasil (World Wide Fund for Nature). Ela aborda e incentiva o uso de madeira certificada em projetos de construção civil.

Bioconcreto: o concreto que se ‘cura’ sozinho

O chamado bioconcreto é uma descoberta capaz de revolucionar por completo o setor da construção civil. Mas também a maneira como o ser humano realiza as suas construções e reparos. Nasceu das mãos e mentes de cientistas da Universidade de Tecnologia de Delft, e chama a atenção pela capacidade de vedar suas próprias fissuras e rachaduras. Seria um concreto dotado de capacidades ‘auto-curadoras’, assim como ocorre na natureza com determinados seres vivos.

Segundo seus criadores, o bioconcreto é assim denominado por se tratar de um produto 100% vivo. Isso se deve pela presença de bactérias no material, responsáveis por oferecer a ele propriedades especiais. Os pesquisadores realizam a mistura de concreto comum com lactato de cálcio e uma colônia de micro-organismos (Bacillus pseudofirmus). Estas bactérias são capazes de sobreviver por mais de dois séculos em edificações, mesmo em ambiente adverso.

Na prática, as rachaduras de edifícios construídos com bioconcreto são regeneradas quando as bactérias presentes no produto entram em contato com a água. Ao penetrarem nas fissuras, são estimuladas pela umidade e passam a consumir o lactato. O resultado final, após a ‘digestão’ dessas bactérias, é a produção de calcário, substância encarregada de reparar o material.

Outro aspecto positivo do bioconcreto está relacionado à extensão da rachadura que é possível recuperar. Praticamente não existem limites, podendo reparar até quilômetros de fissuras. Porém, para um melhor funcionamento, a ruptura não pode ter uma largura maior que 8 mm. Além disso, a economia proporcionada com o emprego do bioconcreto é inimaginável, pois muito dinheiro poderá ser poupado.

Confira o vídeo a seguir, em inglês, disponibilizado pela Universidade de Delft, Holanda. Nele o conceito e funcionamento do bioconcreto são brevemente explicados por um de seus idealizadores.

Reciclagem de concreto

A reciclagem de concreto é uma alternativa para combater o enorme volume de resíduos gerados diariamente pela construção civil. Além de auxiliar na redução dos impactos ambientais provocados pelo processo de extração e fabricação do cimento e do concreto. Leia mais sobre reciclagem de concreto em:

Uma grande barreira ao uso de concreto reciclado se refere à variabilidade e incerteza nas propriedades. Além da qualidade final do material reciclado e como isso afetaria a resistência, rigidez e durabilidade das estruturas construídas.

Por causa da lacuna de conhecimento até o momento, o uso de agregados reciclados tem sido limitado principalmente a aplicações não estruturais. Alguns exemplos são: calçadas, estradas e em obras de nivelamento de terrenos. Ainda que a qualidade do material reciclado seja geralmente maior do que a exigida nessas aplicações não estruturais.

Assim, é necessário desenvolver pesquisas e métodos de engenharia apropriados. Para que haja uma maior utilização de agregados de concreto reciclado em obras estruturais, como edifícios.

Além dessas, também existem outras alternativas que visam auxiliar na redução dos impactos provocados pela indústria do cimento. Confira nas matérias:

O cimento, como já foi dito, é fundamental para a “construção” da sociedade que conhecemos hoje. Portanto, é recomendado não demonizá-lo, mas procurar alternativas em larga escala. Para que assim seus impactos sejam diminuídos e alternativas mais sustentáveis possam ser desenvolvidas.